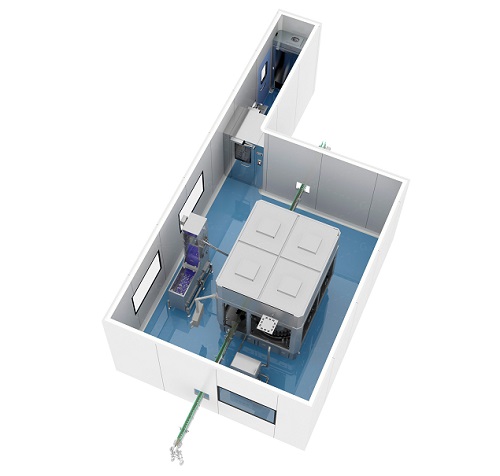

飲料灌注車間模塊化潔凈室:深度解析核心設計與生產保障

一、潔凈環境的精細化設計:從材料到氣流的全維度管控

-

表面材料的科學選型

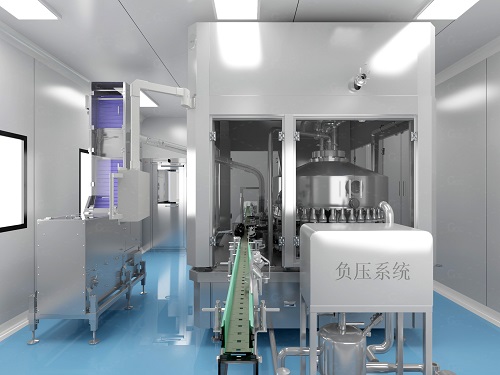

車間墻面、天花板采用食品級不銹鋼或彩鋼板,表面經啞光處理,避免因光線反射產生視覺盲區,同時杜絕粉塵附著與微生物滋生;地面選用藍色環氧樹脂自流平材料,不僅具備耐酸堿、抗沖擊的特性,還能通過無縫拼接設計,消除清潔死角 —— 日常清潔僅需高壓水槍配合食品級消毒劑,即可實現 360° 無殘留清潔,完全符合《食品生產通用衛生規范》(GB 14881)對食品接觸環境的要求。 -

氣流組織的精準調控

潔凈室采用 “頂送側回” 的氣流布局,頂部安裝高效空氣過濾器(HEPA),可過濾 99.97% 以上的 0.3μm 微粒,確保送入車間的空氣潔凈度達到萬級標準;側部回風口設置初效過濾器,配合負壓系統(前文提及)形成穩定的氣流循環,既能避免潔凈區空氣外溢污染相鄰區域,又能防止外界未過濾空氣滲入,尤其適用于果汁、乳酸菌飲料等易受微生物污染的飲品灌注場景。

二、設備與流程的適配性設計:兼顧效率與潔凈

-

灌注設備的潔凈化改造

核心灌注設備采用全不銹鋼機身,與物料接觸的管道、閥門均選用 316L 食品級不銹鋼,內壁經電解拋光處理,粗糙度 Ra≤0.8μm,減少物料殘留風險;設備密封件采用食品級硅橡膠,耐高溫且易拆卸,便于每日清洗消毒(CIP 原位清洗系統可直接接入,實現管道、腔體的自動化清潔,無需拆解設備)。此外,灌注嘴采用防滴漏設計,配合伺服電機精準控制灌注量,誤差可控制在 ±1ml 以內,既保證計量精度,又避免物料滴落污染車間環境。 -

生產流程的無縫銜接

從容器清洗到成品輸出,車間內設備通過封閉式傳送帶銜接,形成 “洗瓶→瀝干→消毒→灌注→封口→貼標→檢測” 的全封閉流程:清洗環節采用多段式噴淋 + 紫外線消毒,確保瓶身潔凈度;灌注后立即進行負壓封蓋,防止空氣進入導致飲品氧化;傳送帶兩側設置透明防護板,避免人員誤觸污染產品,同時方便工作人員觀察生產狀態。

三、合規性與智能化保障:應對行業監管與生產需求

-

全流程合規性管控

潔凈室設計完全符合《飲料生產衛生規范》(GB 12695)及 GMP(良好生產規范)要求,關鍵區域(如灌注區、原料暫存區)設置溫濕度傳感器與壓差計,實時監測環境參數(溫度控制在 18-22℃,相對濕度 45-65%),數據可實時上傳至中控系統并留存 6 個月以上,便于監管部門溯源核查;人員進入潔凈區需經過 “更衣→洗手→消毒→風淋” 四重流程,且潔凈服采用一次性無菌設計,避免交叉污染。 -

智能化運維支持

車間配備中央控制系統,可遠程監控潔凈室的潔凈度、設備運行狀態、能耗數據等,當潔凈度超標或設備出現異常時,系統會自動報警并推送故障信息至管理人員手機;模塊化設計還支持后期擴容 —— 若企業新增生產線,僅需在原有潔凈室基礎上增加對應模塊,無需整體改造,大幅降低擴產成本與停工時間。

廣州坤靈凈化設備有限公司的飲料灌注車間模塊化潔凈室,不僅是 “潔凈空間” 的載體,更是 “高效生產 + 合規保障” 的一體化解決方案。通過對環境、設備、流程的精細化設計,既能滿足不同品類飲料(瓶裝水、果汁、碳酸飲料等)的灌注需求,又能幫助企業應對日益嚴格的食品安全監管,為飲品質量筑牢 “第一道防線”。